一、輪胎油催化精餾設備用途

輪胎油催化精餾設備裝置是一種專用于處理廢舊輪胎熱解產物的環保型煉油裝置,主要用于將熱解后的輪胎油(裂解毛油)通過催化精餾技術提純為符合燃料標準的柴油。該設備通過催化劑加速化學反應,優化分離效率,最終產出可作為工業燃料或柴油機燃料的非標柴油,實現回收利用。其核心目標是通過資源化利用減少廢舊輪胎對環境的污染,并降低對化石能源的依賴。

二、輪胎油催化精餾設備技術原理

1. 催化精餾耦合工藝技術說明

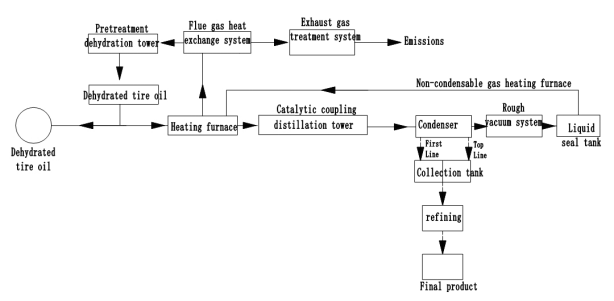

①.熱解油氣經冷凝后形成粗輪胎油,進入催化精餾塔。塔內采用固體催化劑(催化分子篩、活性炭負載金屬催化劑),在250-320℃、0.1-0.5MPa真空條件下,通過催化裂解和精餾分離耦合,將重質組分(如膠質、瀝青質)轉化為輕質柴油組分,同時脫除硫、氮等雜質。

②.催化裂解:催化劑促進烴類分子重組,生成C5-C20的柴油餾分。

③.精餾分離:利用不同組分揮發度的差異,在塔內實現連續分離,塔頂得到輕質油,塔底殘渣可進一步處理為燃料油或炭黑。

2.催化耦合精餾技術原理

①.催化耦合精餾是煉油化工生產中常用的分離工藝技術,主要用于將混合物中的組分按照其沸點的不同進行分離。催化精餾過程通常包括加熱、蒸發、冷凝和收集等步驟。在這個過程中,混合物中的輕組分會隨著蒸汽一起上升,而重組分則會留在塔底。通過不斷的加熱和冷卻,最終可以實現混合物的高效分離。

②.催化耦合精餾技術工藝是將催化耦合與精餾過程相結合,以實現更高的生產效率和產品質量。這種技術的核心是將催化耦合精餾通過將催化劑反應引入精餾塔中,在塔內進行成物料催化反應同時利用精餾過程的分離作用,將反應產物和未反應的物料分離開來。從而實現能量的高效利用。

3.催化耦合精餾技術的優點

①.提高生產效率:通過催化耦合精餾工藝技術,可以實現能量的高效利用,從而提高生產效率。

②.提高產品質量:通過催化耦合精餾工藝技術,可以實現原料的綜合利用,從而提高產品質量。

③.降低生產成本:通過催化耦合精餾工藝技術,可以實現能源的高效利用,從而降低生產成本。

④.減少環境污染:通過催化耦合精餾工藝技術,可以實現廢物的綜合利用,從而減少環境污染。

4.催化耦合技術主要特點:

催化耦合技術是一種將精餾過程與催化反應分離過程相結合的工藝技術,它具有以下特點:

①.提高精餾分離效率:通過將不同的分離過程結合在一起,可以提高分離效率。例如,在精餾過程中通過高分子催化劑分離等技術,可以有效地去除雜質和提高產品純度。

②.提高產品質量:通過控制分離過程的條件,提高產品的質量。例如,在精餾過程中通過催化反應技術,可以在分離過程中進行化學反應,從而提高產品的純度和質量。

③.降低能耗:通過優化分離過程,減少能量消耗。例如,在精餾過程中通過熱泵技術,可以利用低溫熱能來提高熱能的利用效率,從而降低能耗。

5. 輪胎油催化塔精餾提純

(2)塔頂:輕質油(汽油、煤油)通過換熱冷凝回收。

(3)塔中:柴油餾分(C12-C20)經催化塔優化重組。

(4)塔底:重質殘渣(膠質、瀝青)排出或回爐處理。

(5)尾氣不可冷凝氣體(如甲烷、乙烷)進入尾氣燃燒系統提供熱能。

6. 脫硫與脫色

(1)精餾柴油經吸附塔或催化塔裝置,脫除硫、氮化合物及色素,達到非標柴油標準。

7. 副產品回收

(1)炭黑:通過輸送機收集,熱值高,可直接作為燃料或化工原料。

(2)鋼絲:經排渣系統分離后回爐或外售。

8. 環保處理

(1)尾氣經脫硫脫硝塔處理(如活性炭吸附、石灰水洗滌),確保SO?、NOx排放達標。

(2)廢水經循環系統處理,實現零排放。

9.脫色

精餾后的柴油需經特殊吸附處理,去除硫、氮化合物及色素,達到非標柴油標準(硫含量≤500ppm,色度≤1.0-1.5)。

10.工藝技術優勢

1. 高效轉化:催化劑加速反應,柴油產率提升25%-35%。

2. 環保節能:脫硫率≥95%,能耗較傳統工藝降低20%。

3. 產品多樣:輕質燃料油、柴油、炭黑、鋼絲均可回收利用,綜合經濟效益顯著。

三、輪胎油催化精餾設備工藝技術參數

Technical Parameters

①.參數類別技術指標

(1)處理能力:10-200噸/天(根據設備規模調整)

(2)催化精餾溫度:250-320℃(塔頂),真空度0.1-0.5MPa

(3)催化劑類型:固體酸催化劑,金屬氧化物催化劑。

(4)催化劑:催化劑活化后可再生重復使用(按輪胎油質量計)

(5)能耗:

①.熱解階段:天然氣消耗0.3-0.5m3/噸輪胎油。

②.精餾階段:能耗約50-80kg /噸油

(6)產品指標:

①.柴油:硫含量≤500ppm,密度0.85-0.92g/cm3,凝點≤-10℃;

②.渣油炭黑:熱值≥30MJ/kg

油品技術指標

序號NO | 名稱ltem | 檢驗方法 | 精餾指標 | 標準值 |

01 | 粘度Viscosity(15℃) | ASTM D1298 | ≤7 | kg/L |

02 | 餾程 | 初餾170℃ 中餾280-300℃ 95%回收溫度390℃ | ≥0℃ | |

03 | 閃點(閉口杯)FlashPoint(open) | ASTM D93 | 60℃ | ≥60℃ |

05 | 含水量WaterContent | ASTM D95 | 痕跡 | ≤Trace %vol |

06 | 硫含量 | ASTM D1226 | ≤1000ppm | |

07 | 顏色color | 鐵鈷法≤2.0 | ||

08 | 密度 | 0.88-0.92 | ||

09 | 熱值 | 9500-10500kcal | ||

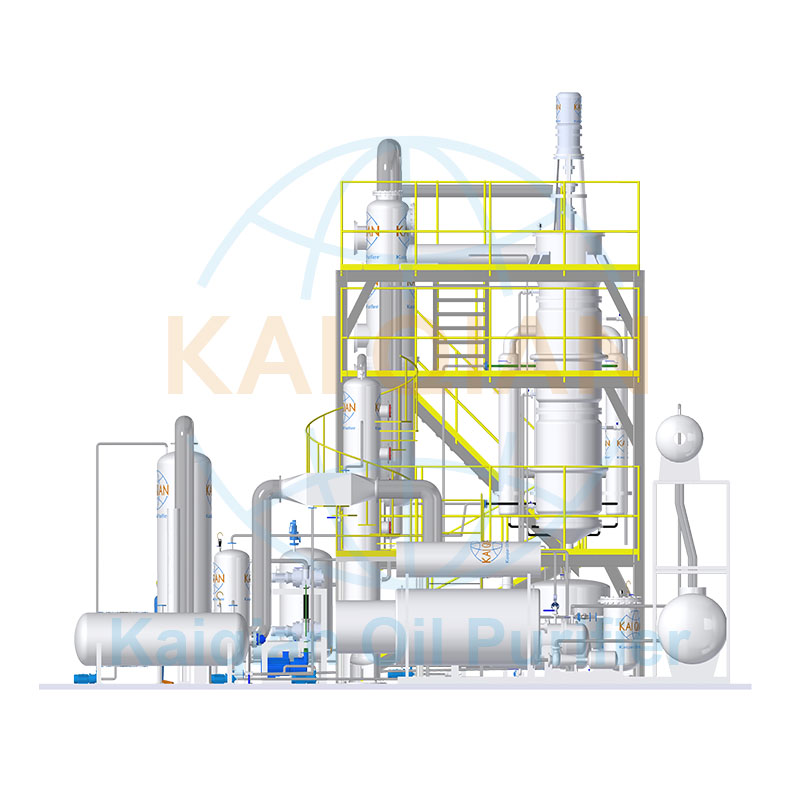

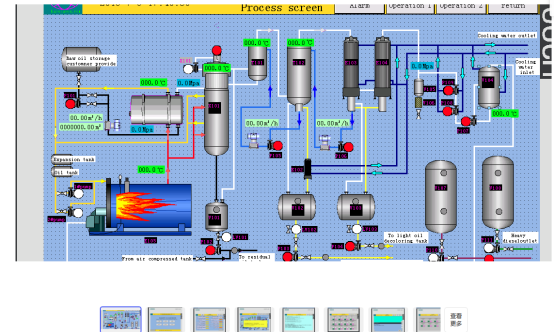

二、輪胎油催化精餾設備工藝流程

1. 催化精餾工藝流程

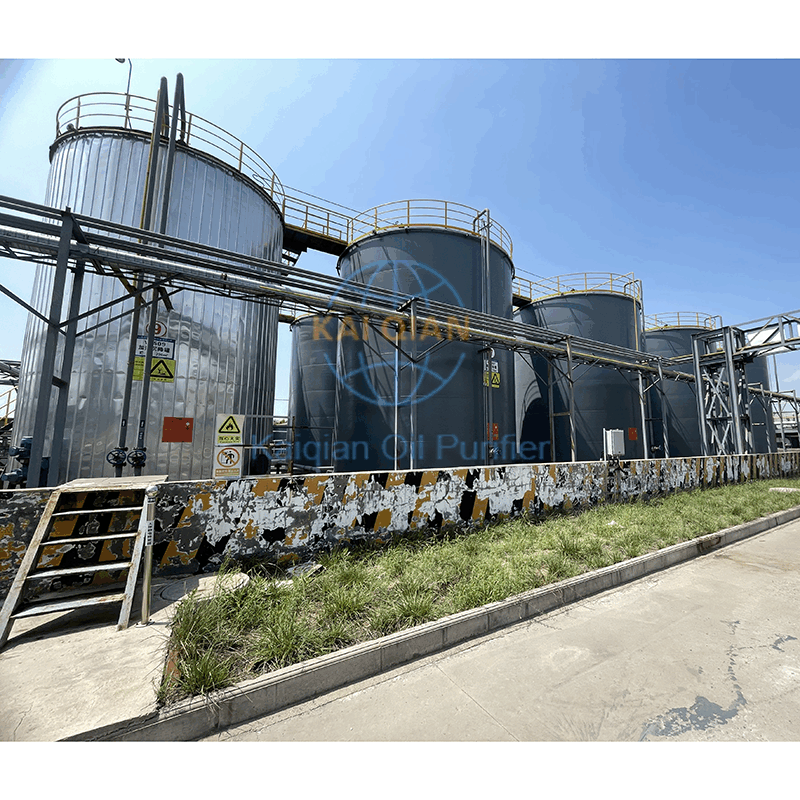

設備客戶使用現場照片

??獲取報價選項